數控車床的程序編制必須嚴格遵守相關的標準,數控編程是一項很嚴格的工作,首先必須掌握一些基礎知識,才能學好編程的方法并編出正確的程序。

1.永遠假定工件靜止,刀具相對于工件移動。

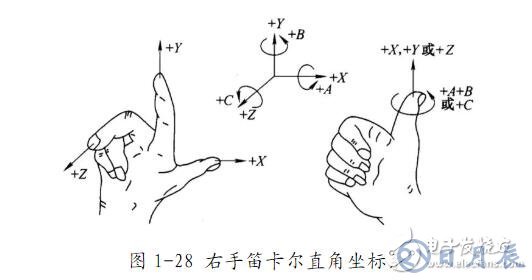

2.坐標系采用右手直角笛卡爾坐標系。如圖1-28所示大拇指的方向為X軸的正方向,食指指向為Y軸的正方向,中指指向為Z軸的正方向。在確定了X、Y、Z坐標的基礎上,根據右手螺旋法則,可以很方便地確定出A、B、C三個旋轉坐標的方向。

3、規定Z坐標的運動由傳遞切削動力的主軸決定,與主軸軸線平行的坐標軸即為Z軸,X軸為水平方向,平行于工件裝夾面并與Z軸垂直。

4、規定以刀具遠離工件的方向為坐標軸的正方向。

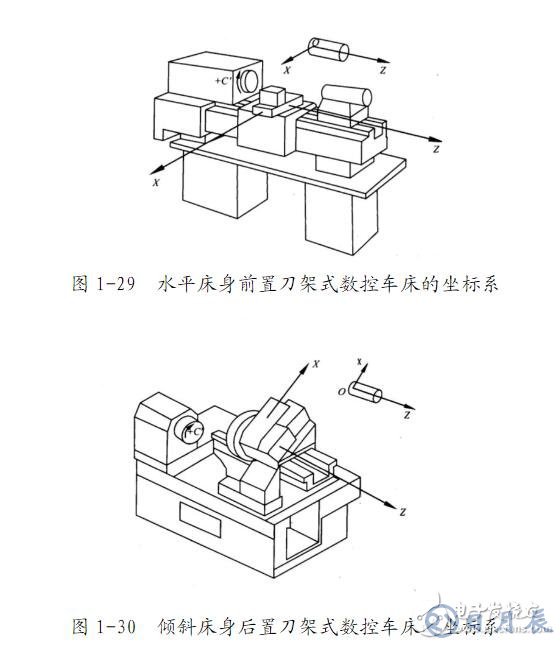

依據以上的原則,當車床為前置刀架時,X軸正向向前,指向操作者,如圖1-29所示;當機床為后置刀架時,X軸正向向后,背離操作者

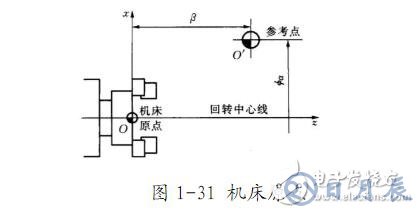

機床坐標系是以機床原點為坐標系原點建立起來的ZOX軸直角坐標系。

1.機床原點

機床原點(又稱機械原點)即機床坐標系的原點,是機床上的一個固定點,其位置是由機床設計和制造單位確定的,通常不允許用戶改變。數控車床的機床原點一般為主軸回轉中心與卡盤后端面的交點,如圖1-31所示。

2.機床參考點

機床參考點也是機床上的一個固定點,它是用機械擋塊或電氣裝置來限制刀架移動的極限位置。作用主要是用來給機床坐標系一個定位。因為如果每次開機后無論刀架停留在哪個位置,系統都把當前位置設定成(0,0),這就會造成基準的不統一。

數控車床在開機后首先要進行回參考點(也稱回零點)操作。機床在通電之后,返回參考點之前,不論刀架處于什么位置,此時CRT上顯示的Z與X的坐標值均為0。只有完成了返回參考點操作后,刀架運動到機床參考點,此時CRT上顯示出刀架基準點在機床坐標系中的坐標值,即建立了機床坐標系。

數控車床加工時,工件可以通過卡盤夾持于機床坐標系下的任意位置。這樣一來在機床坐標系下編程就很不方便。所以編程人員在編寫零件加工程序時通常要選擇一個工件坐標系,也稱編程坐標系,程序中的坐標值均以工件坐標系為依據。

工件坐標系的原點可由編程人員根據具體情況確定,一般設在圖樣的設計基準或工藝基準處。根據數控車床的特點,工件坐標系原點通常設在工件左、右端面的中心或卡盤前端面的中心。

一個完整的程序,一般由程序名、程序內容和程序結束三部分組成。

1.程序名

FANUC系統程序名是O××××。××××是四位正整數,可以從0000-9999。如O2255。程序名一般要求單列一段且不需要段號。

2.程序主體。

程序主體是由若干個程序段組成的,表示數控機床要完成的全部動作。每個程序段由一個或多個指令構成,每個程序段一般占一行,用“;”作為每個程序段的結束代碼。

3.程序結束指令。

程序結束指令可用M02或M30。一般要求單列一段。

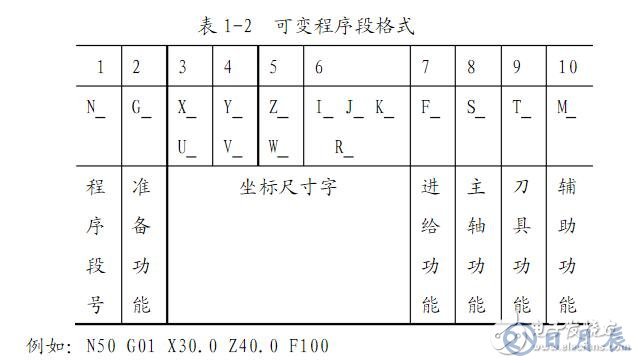

現在最常用的是可變程序段格式。每個程序段由若干個地址字構成,而地址字又由表示地址字的英文字母、特殊文字和數字構成,見表1-2。

例如:N50 G01 X30.0 Z40.0 F100

說明:

1、N××為程序段號,由地址符N和后面的若干位數字表示。在大部分系統

中,程序段號僅作為“跳轉”或“程序檢索”的目標位置指示。因此,它的大小及次序可以顛倒,也可以省略。程序段在存儲器內以輸入的先后順序排列,而程序的執行是嚴格按信息在存儲器內的先后順序逐段執行,也就是說,執行的先后次序與程序段號無關。但是,當程序段號省略時,該程序段將不能作為“跳轉”或“程序檢索”的目標程序段。

2.程序段的中間部分是程序段的內容,主要包括準備功能字、尺寸功能字、進給功能字、主軸功能字、刀具功能字、輔助功能字等。但并不是所有程序段都必須包含這些功能字,有時一個程序段內可僅含有其中一個或幾個功能字,如下列程序段都是正確的程序段。

N10 G01 X100.0 F100;

N80 M05;

3.程序段號也可以由數控系統自動生成,程序段號的遞增量可以通過“機床參數”進行設置,一般可設定增量值為10,以便在修改程序時方便進行“插入”操作。

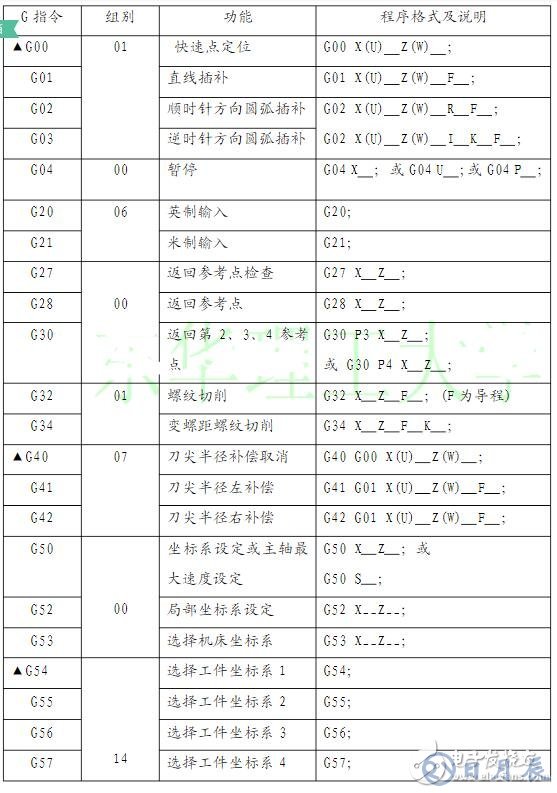

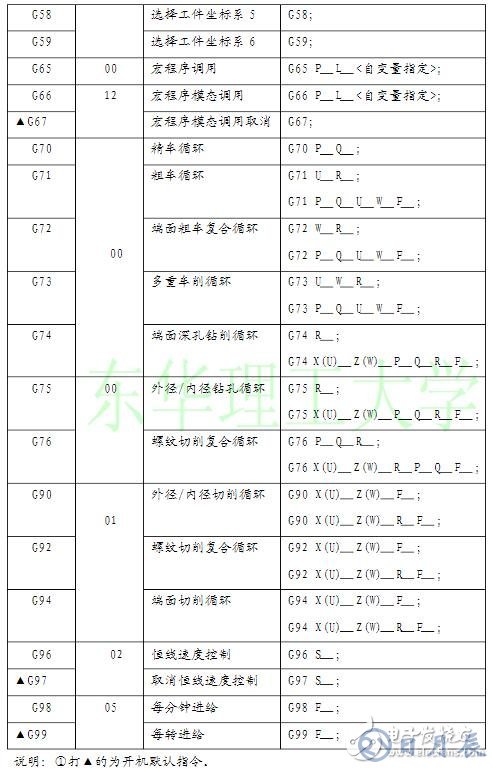

FANUC0i系統為目前我國數控機床上采用較多的數控系統,其常用的功能指令分為準備功能指令、輔助功能指令及其它功能指令三類。

1.準備功能指令

常用的準備功能指令見表1-3

表1-3 FANUC系統常用準備功能一覽表

說明:①打▲的為開機默認指令。

②00組G代碼都是非模態指令。

③不同組的G代碼能夠在同一程序段中指定。如果同一程序段中指定了同組G代碼,則最后指定的G代碼有效。

④G代碼按組號顯示,對于表中沒有列出的功能指令,請參閱有關廠家的編程說明書。

2.輔助功能指令

FANUC系統常用的輔助功能指令見表1-4

表1-4 常用M指令一覽表

3.其他功能指令

常用的其他功能指令有刀具功能指令、主軸轉速功能指令、進給功能指令,這些功能指令的應用,對簡化編程十分有利,將在后面的內容中詳細介紹。