在一些芯片應用中,例如穩壓器,當器件正在工作時,高發熱量是不可避免的。具有裸露焊盤封裝是一種耐熱增強型標準尺寸IC封裝,其優點是除了使用笨重的散熱片外,從標準的PCB布局及焊接流程之中也可實現散熱的功能。

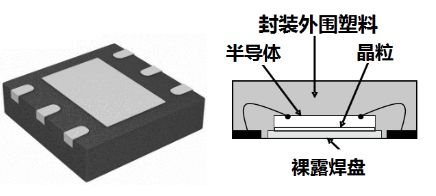

裸露焊盤一般暴露在封裝底部。這在芯片和芯片之間提供了極低的熱阻(θJC)路徑。如下圖1所示,是其中一種裸露焊盤的設計。

圖1,裸露焊盤芯片內部結構示意圖

根據經驗,部份聲稱“零件過熱”的不良零件個案,最后發現并非線路的設計問題,反而是裸露焊盤焊接方面的不善導致散熱不良。

以下有一些小貼士,有助于工程師在PCB布局及焊接層面上也同時能夠照顧芯片的散熱。

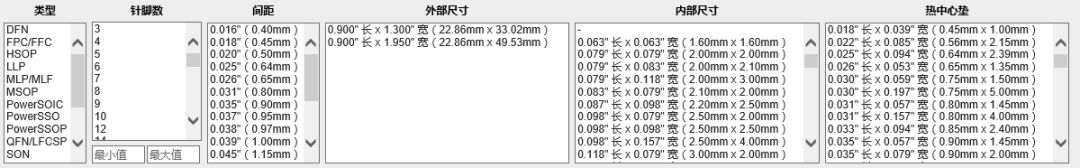

小貼士1:留意廠商建議使用“SolderMask定義(SolderMask Defined,SMD)”還是“非SolderMask定義(Non-SolderMask Defined,NSMD)”焊接方法。

兩種定義的焊接方法各有特點,如下圖2所示:

圖2,“非SolderMask定義”與“SolderMask定義”焊接方法的比較

兩種方法各有優點:“SolderMask定義”下,soldermask會覆蓋部份焊盤,以減少零件接觸后焊膏被擠壓后與旁邊焊盤短路風險;“非SolderMask定義”中開孔較大,焊膏全覆蓋PCB焊盤且應力集中程度較低。

根據與工程師的分享,在使用“非SolderMask定義”時會有一定問題,由于他們擔心在沒有SolderMask下放了過多的焊膏而造成短路,反而導致焊膏不足,散熱不良。使用焊接模板能協助工程師更有效及精準在PCB焊盤上放上焊膏,市場上也提供多種封裝尺寸的焊接模板可選擇。

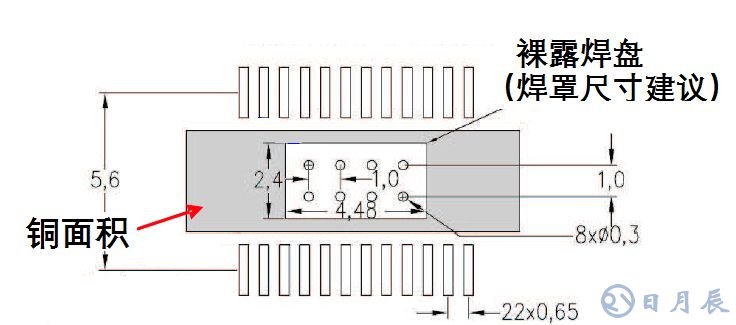

小貼士2:設計焊盤的大小須符合數據手冊上的要求

基本上,工程師要了解PCB焊盤需要符合數據手冊上要求的尺寸。但同時,如果PCB板布局容許,設計較大的PCB焊盤表面面積也能夠幫助增加芯片的散熱性能。圖3是其中一個例子,生產商建議增大銅面積,以加強裸露焊盤的散熱效益。

圖3,銅面積大于裸露焊盤面積的例子

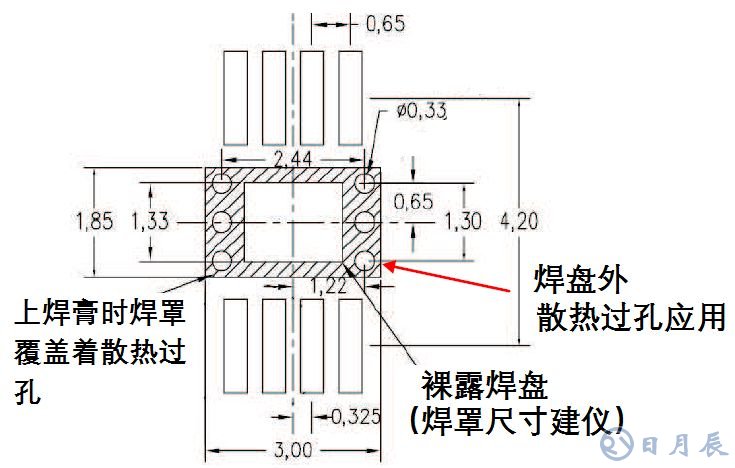

小貼士3:善用散熱過孔(ThermalVias)

從裸露焊盤的焊盤區域到PCB的另一側添加散熱過孔,可以有效地散熱。當中的散熱過孔應用可設計于PCB散熱焊盤內或焊盤外(即是在銅面上,不掏上焊膏)。圖4中的例子中生產商建議散熱過孔布設在焊盤外。

圖4,生產商建議散熱過孔布設在焊盤外的例子

溫馨提示

如使用焊盤內散熱過孔,焊接的方式也要有相應的配合,以防止焊膏意外流入孔內,阻塞通氣,這樣就達不到散熱效果。工程師可考慮可剝離 (peelable) 或可清洗(washable) solder mask,以保護無零部份焊接區域,包括“外露銅面積”及“焊盤外散熱過孔”,在峰波焊接 (wave soldering) 或組裝后PCB板涂層工藝過程中,防止過孔被堵塞或過熱。

結語

除了外加散熱片外,具有裸露焊盤封裝的芯片設計可給工程師多一種散熱渠道,增加產品設計的靈活性。但需使用適合的焊接技巧方法,否則就無法利用裸露焊盤發揮應有的散熱效果。

以下是一些實用的經驗總結:

1.留意生產商建議使用“Solder Mask定義”或“非Solder Mask定義”焊接方法。在使用“非Solder Mask定義”時, 工程師可考慮使用焊接模板已便更有效及精準地涂上焊膏;

2.如PCB布局容許,PCB焊盤可比實物面積大。如PCB太緊湊,謹記至少要符合數據手冊上的焊盤要求;

3.可應用焊盤內或焊盤外散熱過孔。使用焊盤內散熱過孔,工程師可考慮使用可剝離 (peelable) 或可清洗(washable) solder mask,以保護“外露銅面積”及“焊盤外散熱過孔”在峰波焊接 (wave soldering) 或組裝后PCB板涂層工藝過程中,防止過孔被堵塞或過熱。