作為工業生產線基礎的傳動設備,一般都采用“交流電動機+機械減速機構”的方式來驅動,簡單適用且價格低廉。但是今天,由機械減速機構帶來的不利影響,如齒輪箱等的油污泄漏、機械磨損及日常維護等,正在引起人們的關注,特別是在食品、衛生、制藥等行業。一種采用低轉速、大力矩無刷直流電機的直驅電機,取代了機械減速機構,將電機與傳動目標直接耦合,在系統性能和成本上具有更多的競爭優勢。

驅動器結構

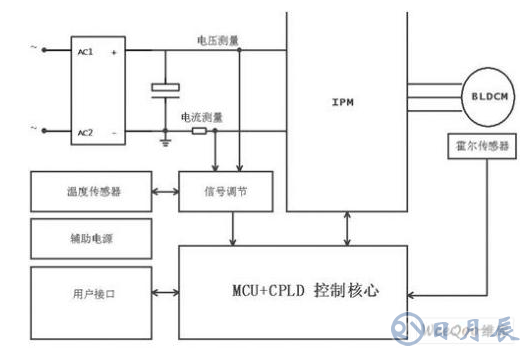

與交流感應電動機相比,作為無刷直流電動機的直驅電機由于電動機轉子的特殊結構,需要特別的驅動器才能運行,驅動器的電氣結構如圖1所示。

F1: 直驅電機驅動器的電氣結構

輔助電源將交流電源轉化為+5/15V直流電源,提供給系統及智能功率模塊使用;用戶接口提供了一個驅動系統與操作者的溝通渠道,操作者通過它來調節電機的運行速度和方向,同時電機及驅動器的工作狀態也通過它傳遞給操作者;霍爾傳感器作為位置傳感器,將無刷直流電動機轉子的物理位置信息提供給控制核心;控制核心通過智能功率模塊(IPM)將電力以合適的方式傳遞給電機,控制電機的運行方向和速度;系統同時也檢測輸入電壓、電機的負載電流和驅動器的工作溫度,獲得電機的工作環境和工作狀態,這些將參與電動機的控制并且在必要時將系統切換到保護狀態,使系統有更高的可靠性。驅動器的設計將滿足如下目標:

1)小型化 由于一體化直驅電機的產品目標是將電機與電機驅動器合為一體,驅動器的體積和散熱是首要的考慮焦點;

2)可靠性 一體化的直驅電機將面對嚴酷的工業應用環境的挑戰,產品可靠性在設計之初就應該給予充分的重視;

3)人性化 一體化直驅電機的操作者主要是工廠現場的工人,因此它的用戶接口設計將更多地考慮人性化和簡單化。

硬件設計

控制核心 采用Atmel公司的ATmega88 MCU與Lattice公司的M4A5 CPLD。

1) Mega88內置高精度8MHZ RC振蕩器,在-40℃~80℃溫度范圍,其變化在±2.5%內。RC振蕩器以其非常簡單的結構,為系統的目標應用提供了適用、廉價、高可靠性的時鐘源;

2) 512B的EEPROM為許多用戶參數的設置提供了保存的空間,電機表現為具有記憶功能。就速度設置而言,省略了通過電位器來進行設置和記憶的方式,而采用較簡單的按鍵開關;

3) 六通道PWM方便了電機速度控制的調節,特別是它的16位定時器/計數器1,具有雙緩沖的輸出比較寄存器,驅動器用它來產生無干擾脈沖、相位正確的可變頻率的PWM。直驅電機驅動器采用120°驅動方式,不需要PWM的互補輸出結構。系統用CPLD構建六路PWM輸出信號互鎖,用硬件方式保證IPM的同一橋臂不會直接導通;MCU根據霍爾傳感器提供的轉子位置信息將PWM信號進行切換和分配,驅動IPM;

4) 8路10位ADC方便了對電機的工作電壓、負載電流和工作溫度的數據采集,MCU內置的1.1V能隙電壓基準的使用,使驅動器在嚴酷工作環境運行的同時,還能隨時修正ADC結果,保證較高的系統精度;

5) 用CPLD來構建控制系統所需要的邏輯電路,除了對IPM的PWN驅動信號進行切換、分配和互鎖外,還將IPM的過流保護信號進行鎖存,以單穩態觸發的方式封鎖IPM的驅動信號,并將過流信息傳遞給MCU,使系統安全進入故障保護狀態;在系統上電過程中,系統的直流母線處于軟啟動階段,以保證較大的電源濾波電解電容在充電過程中不會對前端的整流器件造成損壞,在這一階段,CPLD將禁止IPM的輸出以免過大的電機工作電流損壞軟啟動電路;而CPLD的在線編程(ISP)特性,也使得系統在開發和生產部署時更為靈活。

輔助電源 采用PI公司TinySwitch-Ⅲ系列TNY275構成的反激式開關電源,將由AC220V輸入得到DC310V直流電變換為15V直流電,主要供給IPM和軟啟動電路中的繼電器。15V再經過MC34063DC/DC降壓變換為5V,供控制系統使用。輔助電源的獲得都是通過開關變換的方式進行,在提高電源效率、降低熱損耗的同時,也有效地減少了驅動器的體積。

IPM接口 同樣是出于小型化和可靠性的需求,設計中選用Sanken公司450V/15A的IPM SMM1003。(1)IPM采用高電平驅動接口,內置了下拉電阻,以保證系統在上電/掉電等不確定狀態下的可靠性;由CPLD輸出的PWM驅動信號經R23~R28(100Ω)和C17~C22(470Pf)組成的濾波器濾波后驅動IPM,可以提高電力電子部分的抗擾性。由濾波器帶來的驅動信號時間延遲為0.05us左右,相對于4~8KHZ的電力載頻、125~250us的載波周期而言,是可以忽略不計的;(2) IPM內置的分流電阻作為電流傳感器用來檢測流過IPM的電流,這一電流信息與電動機的工作電流有對應關系,被放大后提供給控制核心,用來控制系統的輸出功率級別,同時檢測電動機的負載大小,判斷電機的工作狀態。當電流值大于保護極限時,IPM將被觸發進入過流保護狀態,關斷所有IGBT。

用戶接口 驅動器的用戶接口分為近端接口和遠端接口。速度調節按鍵K2和工作狀態顯示LED為近端接口,位于電機的驅動器上,相對而言,它們的工作環境要好一些,直接使用電平驅動方式;而電機的正反轉和啟動/停止控制可能需要頻繁地操作,有可能需要在離電機較遠而離操作者較近的控制臺加以控制,屬于遠端控制,這些控制信號將面臨更多的現場干擾,選用電流驅動方式可以有效地提高信號的可靠性。微控制器的PD0端口上4.7kΩ的上拉電阻使PC817光耦的輸出三極管飽和電流值被設定在1mA左右。當遠端開關K1閉合時,在開關回路中需要流過大于0.5mA的電流(與光耦的電流傳輸比CTR有關),PD0端口才會被拉低,而這種級別的無線耦合干擾即使在工業現場也是很少的,上拉電阻越小,上拉強度越強,相當于遠端輸入回路的輸入阻抗越小,這種遠端接口的抗干擾能力也就越強。

系統保護 系統通過檢測電網電壓實現過電壓/欠電壓保護。由于電機是感性負載,IPM的開關動作將引發由電感負載引起的較高開關關斷毛刺電壓。而在電網過電壓時,這種毛刺電壓加上直流母線電壓可能會非常高,以至于對IPM造成損壞;欠電壓有可能會使15V輔助電源不穩定,影響IPM的正常工作。因此,在過電壓/欠電壓時退出工作狀態是必要的。

無刷直流電機的轉子為永磁體結構,在過大的外加磁場作用下有可能會被退磁而損壞,必要的極限電流限制可以有效規避這一風險。控制器通過密切監視系統電流,及時地調節PWM的占空比,使電機工作在安全的工作范圍。

由于應用于工業環境,當使用環境溫度較高或電機工作環境通風散熱不暢時,較高的工作溫度對驅動器的電子元器件特別是自身也產生較多熱量的IPM極為不利,檢測驅動器的工作溫度是必需的。當系統檢測到高于80℃的散熱器溫度時,驅動器會切換到過熱保護模。

軟件設計

智能PI速度控制 一體化直驅電機通過霍爾傳感器獲得定子驅動的換相信號,對換相信號的時間間隔進行測量和數字濾波,可以得到電機的平均速度。與直流有刷電動機一樣,調節電動機定子的平均電壓就可以調節電動機的速度。

直接驅動電機的速度調節范圍被設計為每分鐘10~200轉,在傳動設備的應用中,對動態特性的要求并不高,速度的控制采用了PI控制算法。為了更好地對電機的速度進行控制,系統將會根據電機的運行狀態,運用不同控制算法。

1)積分調節PI控制 當電機處于啟動加速、減速停止或正/反轉切換階段時,系統的速度控制偏差e(t)將會很大,容易造成PI運算的積分積累過快,從而引起速度的超調和振蕩。因此有必要根據速度的控制偏差和不同的負載狀態改變PI調節器的積分參數;

2)積分遇限削弱PI控制 任何時候控制器還會根據上一次的PI調節器的輸出來決定當前的PI調節器的積分動作。當上一次的PI調節器輸出已經正向飽和時,則只有負的速度控制偏差會被積分;反之,只有正的速度控制偏差會被積分。

這兩種控制算法的應用都是根據電機的運行狀態進行的,一個由運行狀態和速度控制偏差共同決定的PI控制算法的積分參數運算模塊被應用在PI調節器中,速度的PI調節器將更智能化。

載頻擺動 為降低驅動器的開關損耗和提高EMC性能,降低IPM的開關載頻是有效的。然而低于8KHZ的載頻將會由電機產生單調刺耳的音頻噪聲,往往會造成聽覺疲勞和損傷。

隨機脈沖寬度調制(RPWM)是一種有效的解決方法,它改變了電力傳送中能量頻譜的分布方式,將以固定載頻傳送時確定的離散的諧波能量分布改變為能量的近似連續的頻譜分布。

系統使用ATmega88中的定時器/計數器1的快速PWM模式,相當于邊緣對齊的PWM,可以同時改變PWM頻率和占空比。如果將載頻在一定范圍內隨機進行變換,而PWM的占空比不變,就可以達到隨機脈沖寬度調制的效果,將刺耳的噪聲改變為近似的白噪聲。

驅動器基準載頻f1和輸出載頻fout的關系表達如下:

fout = f1*(1+Δ)

其中Δ為載頻擺動因子,Δ的隨機取值范圍越大,載頻擺動帶來的效果越好。設計中驅動器的基準載頻f1為5KHZ,Δ為0~0.5,輸出載頻fout在5KHZ~7.5KHZ之間擺動。軟件通過隨機函數獲得Δ,然后通過簡單運算獲得PWM頻率和占空比參數。MCU具有雙緩沖的輸出比較寄存器,在下一次定時器溢出后將自動裝入新的PWM頻率和占空比參數,產生無干擾脈沖,相位正確的PWM輸出。

結語

一體化直驅電機的驅動器以高可靠性、小型化和人性化為設計目標,借助微控制器和可編程邏輯器件的高度智能化和可重塑性,以及IPM的高可靠性,使一體化直驅電機的競爭優勢得到充分展現;用戶接口的進一步擴展和轉子定位精度的進一步提高,將有可能使一體化直驅電機進行互聯而網絡化,實現電子齒輪和電子凸輪的應用。